- Порошковая краска>

- Статьи>

- Толщина слоя порошковой краски

Толщина слоя порошковой краски

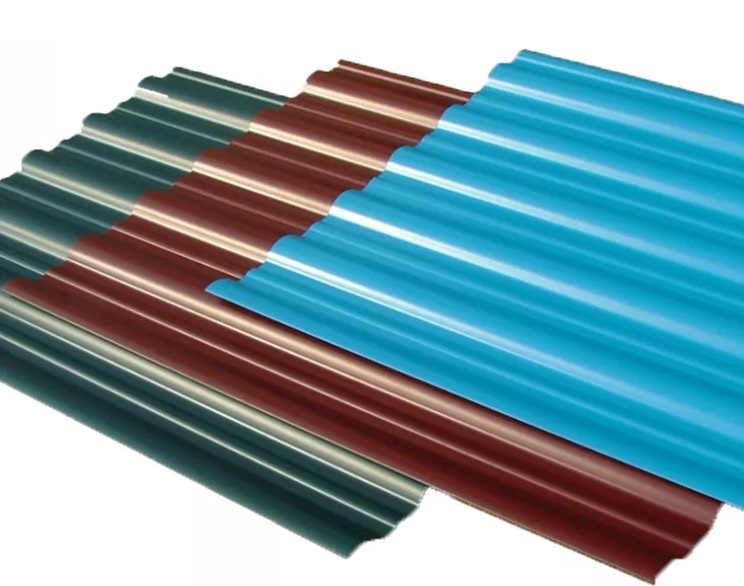

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

Какой должна быть толщина слоя порошковой краски

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски, не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия, наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм. Обычно процесс полностью автоматизирован.

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.